1, Valoarea hidroxil: 1 gram polimer poliol a conținut hidroxil (-OH) cantitate echivalentă cu numărul de miligrame de KOH, unitatea mgKOH/g.

2, Echivalent: greutatea moleculară medie a unei grupe funcționale.

3, Conținut de izocianat: conținutul de izocianat din moleculă

4, Indicele izocianat: indică gradul de exces de izocianat în formula poliuretanică, reprezentată de obicei prin litera R.

5. Extensor de lanț: Se referă la alcooli și amine cu greutate moleculară mică care se pot extinde, extinde sau forma legături în rețea spațială a lanțurilor moleculare.

6. Segment dur: Segmentul de lanț format prin reacția izocianatului, a extensitorului de lanț și a agentului de reticulare pe lanțul principal de molecule de poliuretan, iar aceste grupuri au energie de coeziune mai mare, volum spațial mai mare și rigiditate mai mare.

7, Segment moale: poliol polimer al lanțului principal de carbon carbon, flexibilitatea este bună, în lanțul principal de poliuretan pentru segmentul de lanț flexibil.

8, Metoda într-o singură etapă: se referă la oligomer poliol, diizocianat, prelungitor de lanț și catalizator amestecate în același timp după injectarea directă în matriță, la o anumită metodă de turnare cu întărire la temperatură.

9, Metoda prepolimerului: prima reacție de prepolimerizare a oligomerului poliol și diizocianat, pentru a genera prepolimerul poliuretanic pe bază de NCO final, turnarea și apoi reacția prepolimerului cu prelungitor de lanț, metoda de preparare a elastomerului poliuretanic, numită metoda prepolimerului.

10, Metoda semi-prepolimerului: diferența dintre metoda semi-prepolimerului și metoda prepolimerului este că o parte din poliester poliol sau polieter poliol este adăugată la prepolimer sub formă de amestec cu extintor de lanț, catalizator etc.

11, Turnare prin injecție cu reacție: Cunoscută și sub denumirea de turnare prin injecție cu reacție RIM (Turnare prin injecție cu reacție), este măsurată prin oligomeri cu greutate moleculară mică sub formă lichidă, amestecați instantaneu și injectați în matriță în același timp și reacția rapidă în cavitatea mucegaiului, greutatea moleculară a materialului crește rapid. Un proces pentru generarea de polimeri complet noi cu structuri de grup caracteristice noi la viteze extrem de mari.

12, Indice de spumare: adică numărul de părți de apă utilizate în 100 de părți de polieter este definit ca indice de spumare (IF).

13, Reacția de spumare: se referă în general la reacția apei și a izocianatului pentru a produce uree substituită și a elibera CO2.

14, Reacția gelului: se referă în general la formarea reacției carbamate.

15, timp de gel: în anumite condiții, materialul lichid pentru a forma gel necesar timp.

16, Timp lăptos: la sfârșitul zonei I, în amestecul de poliuretan în fază lichidă apare un fenomen lăptos. Acest timp se numește timpul cremei în generarea spumei poliuretanice.

17, Coeficientul de dilatare a lanțului: se referă la raportul dintre cantitatea de grupări amino și hidroxil (unitate: mo1) din componentele de extindere a lanțului (inclusiv extensia de lanț mixt) și cantitatea de NCO din prepolimer, adică numărul molar raportul (număr echivalent) dintre gruparea de hidrogen activ și NCO.

18, Polieter cu nesaturație scăzută: în principal pentru dezvoltarea PTMG, preț PPG, nesaturație redusă la 0,05 mol/kg, aproape de performanța PTMG, folosind catalizatorul DMC, principala varietate de produse din seria Bayer Acclaim.

19, Solvent de calitate ester de amoniac: producția de solvent poliuretanic pentru a lua în considerare forța de dizolvare, rata de volatilizare, dar producția de poliuretan utilizat în solvent, ar trebui să se concentreze pe luarea în considerare a NC0 grele din poliuretan. Solvenții precum alcoolii și alcoolii eterici care reacționează cu grupările NCO nu pot fi selectați. Solventul nu poate conține impurități precum apa și alcoolul și nu poate conține substanțe alcaline, care vor face poliuretanul să se deterioreze.

Solventul ester nu are voie să conțină apă și nu trebuie să conțină acizi liberi și alcooli, care vor reacționa cu grupările NCO. Solventul ester utilizat în poliuretan ar trebui să fie „solvent de calitate ester de amoniac” cu puritate ridicată. Adică, solventul reacționează cu excesul de izocianat și apoi cantitatea de izocianat nereacționat este determinată cu dibutilamină pentru a testa dacă este adecvată pentru utilizare. Principiul este că consumul de izocianat nu este aplicabil, deoarece arată că apa din ester, alcool, acid trei va consuma valoarea totală a izocianatului, dacă se exprimă numărul de grame de solvent necesar pentru a consuma grupa leqNCO, valoarea este o stabilitate bună.

Echivalentul izocianat mai mic de 2500 nu este utilizat ca solvent poliuretanic.

Polaritatea solventului are o mare influență asupra reacției de formare a rășinii. Cu cât polaritatea este mai mare, cu atât reacția este mai lentă, cum ar fi diferența de toluen și metil etil cetonă de 24 de ori, polaritatea acestei molecule de solvent este mare, poate forma o legătură de hidrogen cu gruparea hidroxil alcoolică și poate face reacția lentă.

Solventul ester policlorurat este mai bine să alegeți solventul aromatic, viteza lor de reacție este mai rapidă decât esterul, cetona, cum ar fi xilenul. Utilizarea solvenților esteri și cetonici poate prelungi durata de viață a poliuretanului dublu ramificat în timpul construcției. În producția de acoperiri, selectarea „solventului de calitate amoniacului” menționat mai devreme este benefică pentru stabilizatorii stocați.

Solvenții esteri au o solubilitate puternică, o rată de volatilizare moderată, toxicitate scăzută și sunt utilizați mai mult, ciclohexanona este, de asemenea, utilizată mai mult, solvenții cu hidrocarburi au o capacitate scăzută de dizolvare a solidelor, o utilizare mai mică în monoterapie și o utilizare mai mare cu alți solvenți.

20, Agent de suflare fizic: agent de suflare fizic este porii de spumă care se formează prin schimbarea formei fizice a unei substanțe, adică prin expansiunea gazului comprimat, volatilizarea lichidului sau dizolvarea solidului.

21, Agenți de suflare chimici: agenții de suflare chimici sunt cei care pot elibera gaze cum ar fi dioxidul de carbon și azotul după descompunerea prin încălzire și formează pori fini în compoziția polimerică a compusului.

22, Reticulare fizică: există câteva lanțuri dure în lanțul moale polimeric, iar lanțul dur are aceleași proprietăți fizice ca și cauciucul vulcanizat după reticulare chimică la temperatura sub punctul de înmuiere sau punctul de topire.

23, Reticulare chimică: se referă la procesul de legare a lanțurilor moleculare mari prin legături chimice sub acțiunea luminii, căldurii, radiațiilor de înaltă energie, forței mecanice, ultrasunetelor și agenților de reticulare pentru a forma o rețea sau un polimer cu structură de formă.

24, Indice de spumare: numărul de părți de apă echivalent cu 100 de părți de polieter este definit ca indice de spumare (IF).

25. Ce tipuri de izocianați sunt utilizate în mod obișnuit din punct de vedere al structurii?

A: Alifatic: HDI, aliciclic: IPDI,HTDI,HMDI, Aromatic: TDI,MDI,PAPI,PPDI,NDI.

26. Ce tipuri de izocianați sunt utilizați în mod obișnuit? Scrieți formula structurală

A: Toluen diizocianat (TDI), difenilmetan-4,4'-diizocianat (MDI), polifenilmetan poliizocianat (PAPI), MDI lichefiat, hexametilen-diizocianat (HDI).

27. Înțelesul lui TDI-100 și TDI-80?

A: TDI-100 este compus din toluen diizocianat cu structură 2,4; TDI-80 se referă la un amestec format din 80% toluen diizocianat cu structură 2,4 și 20% cu structură 2,6.

28. Care sunt caracteristicile TDI și MDI în sinteza materialelor poliuretanice?

A: Reactivitate pentru 2,4-TDI și 2,6-TDI. Reactivitatea 2,4-TDI este de câteva ori mai mare decât cea a 2,6-TDI, deoarece NCO cu 4 poziții în 2,4-TDI este departe de gruparea NCO și metil cu 2 poziții și există aproape nu există rezistență sterică, în timp ce NCO al 2,6-TDI este afectat de efectul steric al grupării orto-metil.

Cele două grupe NCO ale MDI sunt îndepărtate și nu există substituenți în jur, astfel încât activitatea celor două NCO este relativ mare. Chiar dacă un NCO participă la reacție, activitatea NCO rămasă este scăzută, iar activitatea este încă relativ mare în general. Prin urmare, reactivitatea prepolimerului poliuretan MDI este mai mare decât cea a prepolimerului TDI.

29.HDI, IPDI, MDI, TDI, NDI care dintre rezistența la îngălbenire este mai bună?

R: HDI (aparține diizocianatului alifatic galben invariant), IPDI (fabricat din rășină poliuretanică cu stabilitate optică bună și rezistență chimică, utilizată în general pentru fabricarea rășinii poliuretanice de înaltă calitate, fără decolorare).

30. Scopul modificării MDI și metode comune de modificare

A: MDI lichefiat: Scop modificat: MDI pur lichefiat este un MDI modificat lichefiat, care depășește unele defecte ale MDI pur (solid la temperatura camerei, topirea când este utilizat, încălzirea multiplă afectează performanța) și oferă, de asemenea, baza pentru o gamă largă. de modificări pentru îmbunătățirea și îmbunătățirea performanței materialelor poliuretanice pe bază de MDI.

Metode:

① MDI lichefiat modificat cu uretan.

② MDI lichefiat modificat carbodiimidă și uretonimină.

31. Ce tipuri de polioli polimerici sunt utilizați în mod obișnuit?

A: Poliester poliol, polieter poliol

32. Câte metode de producție industrială există pentru polioli poliester?

A: Metoda de topire în vid B, metoda de topire a gazului purtător C, metoda de distilare azeotropă

33. Care sunt structurile speciale de pe coloana vertebrală moleculară a poliolilor poliester și polieter?

A: Poliester poliol: Un compus alcool macromolecular care conține o grupare ester pe scheletul molecular și o grupare hidroxil (-OH) pe gruparea finală. Polioli polieterici: polimeri sau oligomeri care conțin legături eterice (-O-) și benzi de capăt (-Oh) sau grupări amină (-NH2) în structura principală a moleculei.

34. Care sunt tipurile de polieteri polioli după caracteristicile lor?

A: Polieter polioli foarte activi, polieter polioli grefați, polieter polioli ignifugă, polieter polioli modificați heterociclici, polioli politetrahidrofuran.

35. Câte feluri de polieteri obișnuiți există în funcție de agentul de pornire?

A: Polioxid propilenglicol, polioxid propilen triol, polieter poliol cu bule dure, polieter poliol cu nesaturație scăzută.

36. Care este diferența dintre polieteri terminați cu hidroxi și polieteri terminați cu amină?

Polieteri aminoterminați sunt eteri polioxid alil în care capătul hidroxil este înlocuit cu o grupare amină.

37. Ce fel de catalizatori poliuretanici sunt utilizați în mod obișnuit? Ce soiuri utilizate în mod obișnuit sunt incluse?

R: Catalizatori de amine terțiare, soiurile utilizate în mod obișnuit sunt: trietilendiamină, dimetiletanolamină, n-metilmorfolină, N, n-dimetilciclohexamină

Compușii alchilici metalici, soiurile utilizate în mod obișnuit sunt: catalizatori de organostaniu, pot fi împărțiți în octoat stanos, oleat stanos, dilaurat de dibutilstaniu.

38. Care sunt extensiile de lanț din poliuretan sau agenții de reticulare utilizate în mod obișnuit?

A: Polioli (1, 4-butandiol), alcooli aliciclici, alcooli aromatici, diamine, alcool amine (etanolamină, dietanolamină)

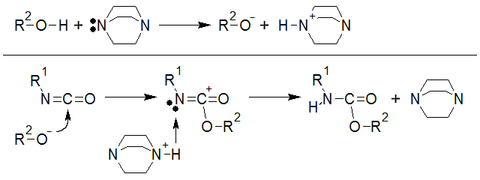

39. Mecanismul de reacție al izocianaților

R: Reacția izocianaților cu compușii de hidrogen activ este cauzată de centrul nucleofil al moleculei de compus de hidrogen activ care atacă atomul de carbon pe bază de NCO. Mecanismul de reacție este următorul:

40. Cum afectează structura izocianatului reactivitatea grupărilor NCO?

R: Electronegativitatea grupului AR: dacă grupul R este un grup absorbant de electroni, densitatea norilor de electroni a atomului C din grupul -NCO este mai mică și este mai vulnerabilă la atacul nucleofililor, adică este mai ușor de efectuat reacții nucleofile cu alcooli, amine și alți compuși. Dacă R este un grup donor de electroni și este transferat prin norul de electroni, densitatea noului de electroni a atomului C din grupul -NCO va crește, făcându-l mai puțin vulnerabil la atacul nucleofililor, iar capacitatea sa de reacție cu compușii activi de hidrogen va crește. scădere. B. Efect de inducție: Deoarece diizocianatul aromatic conține două grupe NCO, atunci când prima genă -NCO participă la reacție, datorită efectului conjugat al inelului aromatic, gruparea -NCO care nu participă la reacție va juca rolul a grupării absorbante de electroni, astfel încât activitatea de reacție a primei grupări NCO este îmbunătățită, care este efectul de inducție. C. efect steric: În moleculele de diizocianat aromatic, dacă două grupări -NCO sunt într-un inel aromatic în același timp, atunci influența unei grupe NCO asupra reactivității celeilalte grupe NCO este adesea mai semnificativă. Cu toate acestea, atunci când două grupări NCO sunt situate în inele aromatice diferite în aceeași moleculă, sau sunt separate prin lanțuri hidrocarburice sau inele aromatice, interacțiunea dintre ele este mică și scade odată cu creșterea lungimii lanțului de hidrocarburi sau creșterea numărului de inele aromatice.

41. Tipuri de compuși cu hidrogen activ și reactivitate NCO

A: NH2 alifatic> Grupa aromatică Bozui OH> Apă > OH secundar> Fenol OH> Grupa carboxil > Uree substituită > Amido> Carbamat. (Dacă densitatea norilor de electroni a centrului nucleofil este mai mare, electronegativitatea este mai puternică, iar activitatea de reacție cu izocianat este mai mare și viteza de reacție este mai rapidă; În caz contrar, activitatea este scăzută.)

42. Influența compușilor hidroxil asupra reactivității lor cu izocianați

R: Reactivitatea compușilor cu hidrogen activ (ROH sau RNH2) este legată de proprietățile lui R, când R este o grupare atrăgătoare de electroni (electronegativitate scăzută), este dificil să se transfere atomii de hidrogen și reacția dintre compușii de hidrogen activ și NCO este mai dificil; Dacă R este un substituent donator de electroni, reactivitatea compușilor hidrogen activ cu NCO poate fi îmbunătățită.

43. La ce folosește reacția izocianat cu apa

R: Este una dintre reacțiile de bază în prepararea spumei poliuretanice. Reacția dintre ele produce mai întâi un acid carbamic instabil, care apoi se descompune în CO2 și amine, iar dacă izocianatul este în exces, amina rezultată reacționează cu izocianatul pentru a forma o uree.

44. La prepararea elastomerilor poliuretanici, conținutul de apă al poliolilor polimeri ar trebui să fie strict controlat

R: Nu sunt necesare bule în elastomeri, acoperiri și fibre, astfel încât conținutul de apă din materiile prime trebuie controlat strict, de obicei mai mic de 0,05%.

45. Diferențele în efectele catalitice ale catalizatorilor de amine și staniu asupra reacțiilor cu izocianați

R: Catalizatorii cu amine terțiare au o eficiență catalitică ridicată pentru reacția izocianatului cu apa, în timp ce catalizatorii de staniu au o eficiență catalitică ridicată pentru reacția izocianatului cu gruparea hidroxil.

46. De ce rășina poliuretanică poate fi privită ca un polimer bloc și care sunt caracteristicile structurii lanțului?

Răspuns: Deoarece segmentul de lanț al rășinii poliuretanice este compus din segmente dure și moi, segmentul dur se referă la segmentul de lanț format prin reacția izocianatului, extinderii de lanț și agentului de reticulare pe lanțul principal de molecule de poliuretan, iar aceste grupuri au o coeziune mai mare. energie, volum spațial mai mare și rigiditate mai mare. Segmentul moale se referă la poliolul polimeric al lanțului principal carbon-carbon, care are o flexibilitate bună și este un segment flexibil în lanțul principal poliuretan.

47. Care sunt factorii care afectează proprietățile materialelor poliuretanice?

A: Energia de coeziune a grupului, legătura de hidrogen, cristalinitatea, gradul de reticulare, greutatea moleculară, segmentul dur, segmentul moale.

48. Ce materii prime sunt segmentele moi și dure de pe lanțul principal de materiale poliuretanice

R: Segmentul moale este compus din polioli oligomeri (poliester, polieter dioli, etc.), iar segmentul dur este compus din poliizocianați sau combinația acestora cu extensii de lanț de molecule mici.

49. Cum afectează segmentele moi și segmentele dure proprietățile materialelor poliuretanice?

A: Segment moale: (1) Greutatea moleculară a segmentului moale: presupunând că greutatea moleculară a poliuretanului este aceeași, dacă segmentul moale este poliester, rezistența poliuretanului va crește odată cu creșterea greutății moleculare a diolul de poliester; Dacă segmentul moale este polieter, rezistența poliuretanului scade odată cu creșterea greutății moleculare a polieterdiolului, dar alungirea crește. (2) Cristalinitatea segmentului moale: Are o contribuție mai mare la cristalinitatea segmentului de lanț poliuretan linear. În general, cristalizarea este benefică pentru îmbunătățirea performanței produselor din poliuretan, dar uneori cristalizarea reduce flexibilitatea la temperaturi scăzute a materialului, iar polimerul cristalin este adesea opac.

Segment dur: Segmentul lanț dur afectează de obicei temperatura de înmuiere și topire și proprietățile de temperatură ridicată ale polimerului. Poliuretanii preparati cu izocianați aromatici conțin inele aromatice rigide, astfel încât rezistența polimerului în segmentul dur crește, iar rezistența materialului este în general mai mare decât cea a poliuretanilor izocianați alifatici, dar rezistența la degradarea ultraviolete este slabă și este ușor de îngălbenit. Poliuretanii alifatici nu îngălbenesc.

50. Clasificarea spumei poliuretanice

R: (1) spumă tare și spumă moale, (2) spumă de înaltă densitate și densitate joasă, (3) tip poliester, spumă de tip polieter, (4) tip TDI, spumă de tip MDI, (5) spumă poliuretanică și spumă poliizocianurată, (6) metoda într-o singură etapă și metoda de prepolimerizare, metoda continuă și producția intermitentă, (8) spumă bloc și spumă turnată.

51. Reacții de bază în prepararea spumei

R: Se referă la reacția -NCO cu -OH, -NH2 și H2O, iar când reacționează cu polioli, „reacția gelului” în procesul de spumare se referă în general la reacția de formare a carbamatului. Deoarece materia primă spumă folosește materii prime multifuncționale, se obține o rețea reticulat, care permite sistemului de spumare să se geleze rapid.

Reacția de spumare are loc în sistemul de spumare cu prezența apei. Așa-numita „reacție de spumare” se referă în general la reacția apei și izocianatului pentru a produce uree substituită și a elibera CO2.

52. Mecanismul de nucleare a bulelor

Materia primă reacționează într-un lichid sau depinde de temperatura produsă de reacție pentru a produce o substanță gazoasă și a volatiliza gazul. Odată cu progresul reacției și producerea unei cantități mari de căldură de reacție, cantitatea de substanțe gazoase și volatilizarea a crescut continuu. Când concentrația de gaz crește dincolo de concentrația de saturație, începe să se formeze o bulă susținută în faza de soluție și crește.

53. Rolul stabilizatorului de spumă în prepararea spumei poliuretanice

R: Are efect de emulsionare, astfel încât solubilitatea reciprocă între componentele materialului spumant este îmbunătățită; După adăugarea de surfactant siliconic, deoarece reduce foarte mult tensiunea superficială γ a lichidului, energia liberă crescută necesară pentru dispersia gazului este redusă, astfel încât aerul dispersat în materia primă este mai probabil să se nucleeze în timpul procesului de amestecare, ceea ce contribuie la producerea de bule mici și îmbunătățește stabilitatea spumei.

54. Mecanismul de stabilitate a spumei

R: Adăugarea de agenți tensioactivi adecvați este favorabilă formării de dispersie de bule fine.

55. Mecanismul de formare a spumei cu celule deschise și a spumei cu celule închise

R: Mecanismul de formare a spumei cu celule deschise: în cele mai multe cazuri, atunci când există o presiune mare în balon, rezistența peretelui bulei format de reacția gelului nu este mare, iar filmul de perete nu poate rezista întinderii cauzate. prin creșterea presiunii gazului, pelicula de perete cu bule este trasă, iar gazul scapă din ruptură, formând spuma cu celule deschise.

Mecanism de formare a spumei cu celule închise: Pentru sistemul cu bule dure, datorită reacției poliolilor polieter cu greutate moleculară mică și multifuncțională cu poliizocianat, viteza gelului este relativ rapidă, iar gazul din bule nu poate sparge peretele bulei. , formând astfel spuma cu celule închise.

56. Mecanismul de spumare al agentului de spumare fizic și al agentului de spumare chimic

A: Agent de suflare fizic: Agentul de suflare fizic este porii de spumă care se formează prin schimbarea formei fizice a unei anumite substanțe, adică prin expansiunea gazului comprimat, volatilizarea lichidului sau dizolvarea solidului.

Agenți chimici de expansiune: agenții de expansiune chimici sunt compuși care, atunci când sunt descompuși de căldură, eliberează gaze precum dioxid de carbon și azot și formează pori fini în compoziția polimerului.

57. Metoda de preparare a spumei poliuretanice moale

A: Metoda într-o singură etapă și metoda prepolimerului

Metoda prepolimerului: adică polieter-poliolul și reacția TDI în exces sunt transformate într-un prepolimer care conține grupare NCO liberă și apoi amestecată cu apă, catalizator, stabilizator etc., pentru a face spumă. Metodă într-un singur pas: o varietate de materii prime sunt amestecate direct în capul de amestecare prin calcul, iar o etapă este făcută din spumă, care poate fi împărțită în continuă și intermitentă.

58. Caracteristicile spumării orizontale și spumării verticale

Metoda plăcii de presiune echilibrată: caracterizată prin utilizarea hârtiei superioare și a plăcii de acoperire superioare. Metoda canelurii de preaplin: caracterizată prin utilizarea canelurii de preaplin și a plăcii de aterizare a benzii transportoare.

Caracteristici de spumare verticală: puteți utiliza un debit mic pentru a obține o suprafață mare de secțiune transversală a blocurilor de spumă și, de obicei, utilizați o mașină de spumare orizontală pentru a obține aceeași secțiune a blocului, nivelul de curgere este de 3 până la 5 ori mai mare decât cel vertical spumare; Datorită secțiunii transversale mari a blocului de spumă, nu există piele superioară și inferioară, iar pielea marginii este, de asemenea, subțire, astfel încât pierderea prin tăiere este mult redusă. Echipamentul acoperă o suprafață mică, înălțimea plantei este de aproximativ 12 ~ 13m, iar costul de investiție al instalației și echipamentelor este mai mic decât cel al procesului de spumare orizontală; Este ușor să înlocuiți buncărul și modelul pentru a produce corpuri de spumă cilindrice sau dreptunghiulare, în special țagle de spumă rotunde pentru tăiere rotativă.

59. Puncte de bază ale selecției materiei prime pentru prepararea spumei moale

A: Poliol: polieter poliol pentru spumă bloc obișnuită, greutatea moleculară este în general 3000 ~ 4000, în principal polieter triol. Triolul de polieter cu greutate moleculară de 4500 ~ 6000 este utilizat pentru spuma de înaltă rezistență. Odată cu creșterea greutății moleculare, crește rezistența la tracțiune, alungirea și rezistența spumei. Reactivitatea polieterilor similari a scăzut. Odată cu creșterea gradului funcțional al polieterului, reacția este relativ accelerată, gradul de reticulare al poliuretanului crește, duritatea spumei crește și alungirea este scăzută. Izocianat: Materia primă izocianată a spumei moale din poliuretan este în principal diizocianatul de toluen (TDI-80). Activitatea relativ scăzută a TDI-65 este utilizată numai pentru spumă poliuretanică de poliester sau spumă specială de polieter. Catalizator: Beneficiile catalitice ale spumei moale în vrac pot fi împărțite aproximativ în două categorii: una este compușii organometalici, caprilatul stanos este cel mai frecvent utilizat; Un alt tip este aminele terțiare, utilizate în mod obișnuit ca eteri dimetilaminoetilici. Stabilizator de spumă: în spuma de poliester poliuretanic în vrac, se folosesc în principal agenții tensioactivi fără siliciu, iar în spuma vrac de polieter se utilizează în principal copolimerul de olefină oxidat cu organosilice. Agent de spumare: În general, ca agent de spumare se folosește numai apa atunci când densitatea bulelor de bloc moale din poliuretan este mai mare de 21 kg pe metru cub; Compușii cu punct de fierbere scăzut, cum ar fi clorura de metilen (MC), sunt utilizați ca agenți de expandare auxiliari numai în formulările cu densitate scăzută.

60. Influența condițiilor de mediu asupra proprietăților fizice ale spumei bloc

R: Efectul temperaturii: reacția de spumare a poliuretanului se accelerează pe măsură ce temperatura materialului crește, ceea ce va provoca riscul de ardere a miezului și de incendiu în formulările sensibile. Influența umidității aerului: Odată cu creșterea umidității, datorită reacției grupului izocianat din spumă cu apa din aer, duritatea spumei scade și alungirea crește. Rezistența la tracțiune a spumei crește odată cu creșterea grupului de uree. Efectul presiunii atmosferice: Pentru aceeași formulă, la spumare la o altitudine mai mare, densitatea este redusă semnificativ.

61. Principala diferență între sistemul de materie primă utilizat pentru spuma moale turnată la rece și spuma turnată la cald

R: Materiile prime utilizate în turnarea cu întărire la rece au reactivitate ridicată și nu este nevoie de încălzire externă în timpul întăririi, bazându-se pe căldura generată de sistem, reacția de întărire poate fi, practic, finalizată într-un timp scurt, iar matrița poate să fie eliberat în câteva minute după injectarea materiilor prime. Reactivitatea materiilor prime a spumei de turnare cu întărire la cald este scăzută, iar amestecul de reacție trebuie încălzit împreună cu matrița după spumare în matriță, iar produsul de spumă poate fi eliberat după ce este complet maturat în canalul de coacere.

62. Care sunt caracteristicile spumei moale turnate la rece în comparație cu spuma turnată la cald

R: ① Procesul de producție nu necesită căldură externă, poate economisi multă căldură; ② Coeficient de înclinare ridicat (raport de pliere), performanță bună de confort; ③ Rată ridicată de revenire; ④ Spuma fără ignifug are, de asemenea, anumite proprietăți ignifuge; ⑤ Ciclu scurt de producție, poate economisi mucegai, economisi costuri.

63. Caracteristicile și utilizările bulei moale și, respectiv, bulei dure

R: Caracteristicile bulelor moi: Structura celulară a bulelor moi din poliuretan este în mare parte deschisă. În general, are densitate scăzută, recuperare elastică bună, absorbție a sunetului, permeabilitate la aer, conservare a căldurii și alte proprietăți. Utilizări: Folosit în principal pentru mobilier, material de pernă, material de pernă a scaunului vehiculului, o varietate de materiale compozite laminate pentru căptușeală moale, spumă moale industrială și civilă este, de asemenea, utilizată ca materiale de filtrare, materiale de izolare fonică, materiale rezistente la șocuri, materiale decorative, materiale de ambalare si materiale termoizolante.

Caracteristicile spumei rigide: spuma poliuretanică are greutate redusă, rezistență specifică ridicată și stabilitate dimensională bună; Performanța de izolare termică a spumei rigide poliuretanice este superioară. Forță adezivă puternică; Performanță bună la îmbătrânire, durată lungă de viață adiabatică; Amestecul de reacție are o fluiditate bună și poate umple ușor cavitatea sau spațiul de formă complexă. Materia primă pentru producția de spumă tare poliuretanică are reactivitate ridicată, poate obține o întărire rapidă și poate obține o eficiență ridicată și o producție în masă în fabrică.

Utilizări: Folosit ca material izolator pentru frigidere, congelatoare, containere frigorifice, depozitare frigorifică, izolație pentru conducte de petrol și apă caldă, izolație pentru pereți și acoperiș, placă izolatoare sandwich etc.

64. Puncte cheie ale designului formulei cu bule dure

A: Polioli: polieterpoliolii utilizați pentru formulările de spumă tare sunt, în general, polioli de oxid de polipropilenă cu energie ridicată, cu valoare hidroxil ridicată (greutate moleculară mică); Izocianat: în prezent, izocianatul folosit pentru bule dure este în principal poliizocianat de polimetilen polifenil (cunoscut în general ca PAPI), adică MDI brut și MDI polimerizat; Agenți de expandare: (1) agent de expandare CFC (2) agent de expandare HCFC și HFC (3) agent de expandare pentan (4) apă; Stabilizator de spumă: stabilizatorul de spumă utilizat pentru formularea de spumă rigidă poliuretanică este, în general, un polimer bloc de polidimetilsiloxan și polioxolefină. În prezent, majoritatea stabilizatorilor de spumă sunt în principal de tip Si-C; Catalizator: catalizatorul formulării cu bule dure este în principal amină terțiară, iar catalizatorul organostanic poate fi utilizat în ocazii speciale; Alți aditivi: În funcție de cerințele și nevoile diferitelor utilizări ale produselor din spumă rigidă poliuretanică, în formulă pot fi adăugate ignifuge, agenți de deschidere, inhibitori de fum, agenți anti-îmbătrânire, agenți anti-mucegai, agenți de întărire și alți aditivi.

65. Principiul de preparare a spumei pentru modelarea pielii întregi

R: spumă integrală pentru piele (ISF), cunoscută și sub denumirea de spumă cu piele auto (self skinning foam), este o spumă de plastic care își produce propria piele densă în momentul fabricării.

66. Caracteristicile și utilizările elastomerilor microporoși poliuretanici

R: Caracteristici: elastomerul poliuretanic este un polimer bloc, compus în general din oligomer poliol segment moale cu lanț lung flexibil, diizocianat și prelungitor de lanț pentru a forma un aranjament alternativ de segment dur, segment dur și segment moale, formând o unitate structurală repetitivă. Pe lângă faptul că conține grupări ester de amoniac, poliuretanul poate forma legături de hidrogen în interiorul și între molecule, iar segmentele moi și dure pot forma regiuni de microfază și pot produce separarea microfazelor.

67. Care sunt principalele caracteristici de performanță ale elastomerilor poliuretanici

A: Caracteristici de performanță: 1, rezistență și elasticitate ridicate, pot fi într-o gamă largă de durități (Shaw A10 ~ Shaw D75) pentru a menține o elasticitate ridicată; În general, duritatea scăzută necesară poate fi atinsă fără plastifiant, deci nu există nicio problemă cauzată de migrarea plastifiantului; 2, sub aceeași duritate, capacitate de transport mai mare decât alți elastomeri; 3, rezistență excelentă la uzură, rezistența la uzură este de 2 până la 10 ori mai mare decât a cauciucului natural; 4. Rezistență excelentă la uleiuri și produse chimice; Poliuretan aromat rezistent la radiații; Rezistență excelentă la oxigen și rezistență la ozon; 5, rezistență mare la impact, rezistență bună la oboseală și rezistență la șocuri, potrivite pentru aplicații de îndoire de înaltă frecvență; 6, flexibilitatea la temperaturi scăzute este bună; 7, poliuretanul obișnuit nu poate fi folosit peste 100 ℃, dar utilizarea formulei speciale poate rezista la temperaturi ridicate de 140 ℃; 8, costurile de turnare și procesare sunt relativ scăzute.

68. Elastomerii poliuretanici sunt clasificați în funcție de polioli, izocianați, procese de fabricație etc.

R: 1. În funcție de materia primă a poliolului oligomer, elastomerii poliuretanici pot fi împărțiți în tip poliester, tip polieter, tip poliolefină, tip policarbonat etc. Tipul polieter poate fi împărțit în tip politetrahidrofuran și tip oxid de polipropilenă în funcție de soiuri specifice; 2. În funcție de diferența de diizocianat, acesta poate fi împărțit în elastomeri alifatici și aromatici și subdivizat în tip TDI, tip MDI, tip IPDI, tip NDI și alte tipuri; Din procesul de fabricație, elastomerii poliuretanici sunt împărțiți în mod tradițional în trei categorii: tip de turnare (CPU), termoplasticitate (TPU) și tip de amestecare (MPU).

69. Care sunt factorii care afectează proprietățile elastomerilor poliuretanici din perspectiva structurii moleculare?

R: Din punct de vedere al structurii moleculare, elastomerul poliuretanic este un polimer bloc, compus în general din polioli oligomeri, segment moale flexibil cu lanț lung, diizocianat și prelungitor de lanț pentru a forma un aranjament alternativ de segment dur, segment dur și segment moale, formând un aranjament repetitiv. unitate structurală. Pe lângă faptul că conține grupări ester de amoniac, poliuretanul poate forma legături de hidrogen în interiorul și între molecule, iar segmentele moi și dure pot forma regiuni de microfază și pot produce separarea microfazelor. Aceste caracteristici structurale fac ca elastomerii poliuretanici să aibă o rezistență excelentă la uzură și duritate, cunoscut sub numele de „cauciuc rezistent la uzură”.

70. Diferența de performanță între elastomerii obișnuiți de tip poliester și politetrahidrofuran eter

R: Moleculele de poliester conțin mai multe grupuri de ester polar (-COO-), care pot forma legături intramoleculare puternice de hidrogen, astfel încât poliuretanul de poliester are o rezistență ridicată, rezistență la uzură și rezistență la ulei.

Elastomerul preparat din polieter polioli are o bună stabilitate la hidroliză, rezistență la intemperii, flexibilitate la temperaturi scăzute și rezistență la mucegai. Sursa articolului/Cercetarea învățării polimerilor

Ora postării: 17-ian-2024